Wykładzina z płytek ceramicznych to bardzo często spotykana warstwa użytkowa podłóg. Jednak ostateczny efekt zależy nie tylko od wyglądu i jakości ułożenia płytek. Doświadczenie (przede wszystkim późniejsze problemy eksploatacyjne) pokazuje, że wykonanie okładziny nie jest zagadnieniem banalnym. Tym bardziej, że poprawne wykonanie obejmuje także taki układ warstw podłogi, który jest odpowiedni dla konkretnego przypadku zastosowania.

Projektowanie posadzki musi być kompleksowe, tzn. dla konkretnego przypadku trzeba poza doborem płytek przyjąć też odpowiednie rozwiązanie technologiczno-materiałowe podłogi, czyli odpowiedni układ warstw oraz materiały na poszczególne warstwy.

Rozwiązanie konstrukcyjne podłoża i warstwy użytkowej powinno uwzględniać wszystkie czynniki oddziaływujące na połać (obciążenia stałe, zmienne, termiczne). Konieczne jest:

- zapewnienie przeniesienia obciążeń oddziaływujących na konstrukcję,

- zapewnienie bezpieczeństwa użytkowania,

- utrzymanie we wnętrzu pomieszczenia komfortu cieplnego,

- zapewnienie odpowiedniej izolacyjności akustycznej.

Podłożem pod płytki posadzkowe najczęściej jest beton, jastrych cementowy lub anhydrytowy, jak również mata kompensacyjna/rozdzielająca. Zdarzają się jednak sytuacje, gdy płytki układa się na podłożach drewnianych/drewnopochodnych. W tym przypadku podstawowego znaczenia nabierają parametry, na które w typowych sytuacjach w ogóle nie zwraca się uwagi.

W przypadku podłoży cementowych bierze się pod uwagę parametry wytrzymałościowe (wytrzymałość na ściskanie i zginanie), wilgotność, wysezonowanie, równość i stabilność. Stabilność sprawdza się np. przez zarysowanie gwoździem. Jeżeli powstaje tylko powierzchniowa rysa, przyjmuje się, że podłoże jest stabilne. Przez stabilność rozumie się zatem w tym przypadku powierzchniową wytrzymałość.

W przypadku płytek na podłożu drewnianym/drewnopochodnym analiza tylko tych podanych powyżej czynników jest niewystarczająca. Wynika to z faktu, że tego typu podłoża zachowują się zupełnie inaczej.

Zacznijmy od budowy typowego stropu drewnianego. Posadzką są najczęściej deski drewniane. Nawet jeżeli są połączone na pióro i wpust (co wcale nie musi być regułą), to pracują niezależnie od siebie. Zatem obciążenie (a co za tym idzie i ugięcie) jest przekazywane na sąsiednią deskę w relatywnie niewielkim stopniu. To powoduje powstanie tzw. efektu klawiszowania, które jest tym większe, im większe jest obciążenie i mniejsza sztywność deski.

Mamy zatem do czynienia z podłożem odkształcalnym ze względu na warstwę użytkową (deski). Do tego dochodzą także odkształcenia (ugięcia) stropu jako całej konstrukcji (obciążenie przekazywane jest na belki nośne, które też podlegają odkształceniom). Mamy więc nakładanie się dwóch odkształceń – posadzki z desek oraz stropu jako całości. Przy czym te pierwsze generują nie tylko naprężenia ściskające w okładzinie lecz także rozciągające. Proszę popatrzeć na fot. nr 1.

Fot. nr 1 (z archiwum autora)

Widać wyraźnie ugięcie warstwy użytkowej co, w połączeniu z widocznym uszkodzeniem na skutek uderzenia, było bezpośrednią przyczyną uszkodzenia okładziny z płytek. Ale to nie jedyny możliwy problem.

|

| Fot. nr 2 (z archiwum autora) |

|

Na fot. nr 2 pokazano dość charakterystyczne uszkodzenia. Dwie równoległe linie wskazują na odkształcenia podłoża – w tej strefie wystąpiło rozciąganie. Najprawdopodobniej w tym miejscu w stropie znajduje się belka nośna a charakter obciążenia stropu, odkształcenia spowodowały powstanie pęknięć.

Jak zatem podejść do tego zagadnienia? Możliwe są dwa warianty:

- – okładzina wykonana bezpośrednio na podłożu drewnianym/drewnopochodnym, oraz

- – wykonanie jastrychu na stropie i ułożenie płytek dopiero na nim.

Zacznijmy od pierwszego wariantu. Możliwe jest wykonanie wykładzin na podłożach drewnianych (np. deski, płyta OSB), jednak rozwiązanie takie należy traktować jako jednostkowe i wymaga ono indywidualnego podejścia.

Wg wytycznych Fliesenverlegung auf OSB-Platten im Innenbereich[1] wykładziny można wykonywać tylko na płytach klasy OSB/3 lub OSB/4 wg PN-EN 300:2007[2] o grubości przynajmniej 25 mm, zaś okładziny - na płytach o grubości min. 18 mm. Ugięcie konstrukcji wsporczej i płyt nie może być większe niż L/600. Poza tym muszą być one zamocowane w sposób umożliwiający pracę bez powstawania dodatkowych naprężeń – odstęp między ograniczającymi przegrodami powinien wynosić min. 15 mm. Płyty OSB muszą być łączone na pióro i wpust oraz przykręcone do podłoża. Rozstaw dylatacji strefowych powinien wynosić 3-4 m przy ich szerokości 1 cm. Na ścianach płyty OSB powinny mieć grubość przynajmniej 15 mm.

Tak wysokie wymagania dotyczące stabilności podłoża wskazują, że płyty OSB należy traktować raczej jako podłoże pod płytki w miejscach o relatywnie niewielkiej powierzchni, gdzie trzeba uzupełnić okładzinę.

Zupełnie inaczej wygląda sytuacja w domach szkieletowych. Przede wszystkim elementy konstrukcyjne są zwymiarowane, co ogranicza ich ugięcie i narzuca pewną sztywność. Wymagana jest jednak również odpowiednia sztywność poszycia. Wymagane jest tu stosowanie poszycia dwuwarstwowego, ułożonego mijankowo, o minimalnej grubości dolnej warstwy 22 mm oraz górnej warstwy 18 mm, przy rozstawie belek stropowych nie przekraczającym 40 cm, a do klejenia i spoinowania płytek należy stosować materiały trwale elastyczne. Należy tu zauważyć, że elementy konstrukcyjne takie jak stropy mają narzuconą nie tylko nośność, ale i sztywność (ugięcie).

Oprócz oceny podłoża pod względem stabilności (zamocowanie, ugięcie, klawiszowanie) konieczna jest także analiza przyczepności zaprawy klejącej do drewna lub materiałów drewnopochodnych oraz wpływ wilgoci z zaprawy klejącej na podłoże. Ten problem jest często pomijany, a niewłaściwe (wrażliwe na wilgoć z kleju) podłoże może być przyczyną odpadnięcia płytek (niekiedy wraz z warstwą osłabionego podłoża - zwłaszcza drewnopodobnego). Problemem może być także obecność lakierów/wymalowań na podłożu.

W zależności od uzyskanych rezultatów konieczne może być:

- wykonanie jastrychu (na warstwie rozdzielającej lub pływającego),

- zastosowanie maty kompensacyjnej/rozdzielającej,

- zagruntowanie podłoża/wykonanie warstwy sczepnej,

- zabezpieczenie przed wilgocią (hydroizolacja zespolona).

Decyzja o wykonaniu dodatkowych zabiegów powinna być podjęta po konsultacji z producentem zaprawy klejącej. Trudno jest podać jedną, uniwersalną metodę postępowania. To producent kleju musi podać technologię przygotowania podłoża drewnianego czy z OSB. Zwykle konieczne jest przeszlifowanie i oczyszczenie powierzchni, sprawdzenie zamocowania lub dokręcenie (nie przybicie gwoździami). Dalszym etapem może być zagruntowanie specjalnym gruntownikiem (epoksydowym, polimerowym) lub położenie bezpośrednio na podłożu hydroizolacji (folie w płynie oraz elastyczne szlamy mają w składzie duże ilości polimerów).

Na takich podłożach stosować należy kleje cementowe klasy C2S1 lub C2S2, zwane potocznie, choć nie do końca słusznie, elastycznymi lub kleje dyspersyjne klasy D2. Niekiedy stosuje się poliuretanowe kleje reaktywne. Jako maksymalną wielkość płytek przyjmuje się 20x20 cm. Dylatacje montażowe powinny mieć szerokość przynajmniej 15 mm. Dylatacje brzegowe (strefa podłoga-ściana) przynajmniej 10 mm. Rozstaw dylatacji strefowych powinien wynosić 3-4 m.

Zdarzają się jednak sytuacje, że niemożliwe będzie ułożenie płytek bezpośrednio na podłożu drewnianym/drewnopochodnym. Tu dochodzimy do drugiego przypadku. Jastrych na warstwie rozdzielającej lub pływający diametralnie zmienia sytuację. Przede wszystkim stanowi spore obciążenie stropu - minimalna grubość takiego jastrychu to 5 cm, co dla jastrychu cementowego przekłada się na obciążenie ponad 1kN/m2 (100 kg/m2), a to uniemożliwia jego bezkrytyczne stosowanie. Po drugie, taki jastrych tworzy coś w rodzaju tarczy, dlatego jego grubość nie powinna być mniejsza niż 5 cm przy wykonywaniu podłogi w pomieszczeniu mieszkalnym przy wytrzymałości na zginanie min. 4 MPa, a na ściskanie 20 MPa (klasa jastrychu C20 F4). W innych, bardziej obciążonych miejscach konieczne może być indywidualne wymiarowanie jastrychu.

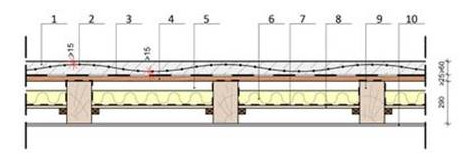

| Rys. 1. |

Przykładowa konstrukcja stropu drewnianego ze zbrojeniem podkładu podłogowego (wymiary podano w mm)

1. podkład podłogowy

2. siatka z drutu 2-4 mm, oczka 100x100 lub 150x150 mm

3. folia ochronna na zakład lub klejona

4. szalunek tracony

5. pustka powietrzna

6. wełna mineralna

7. folia paroizolacyjna

8. ślepy pułap

9. drewniana belka stropowa

10. płyta G-K na ruszcie

|

|

Na rys. 1 pokazano układ warstw podłogi na stropie drewnianym.

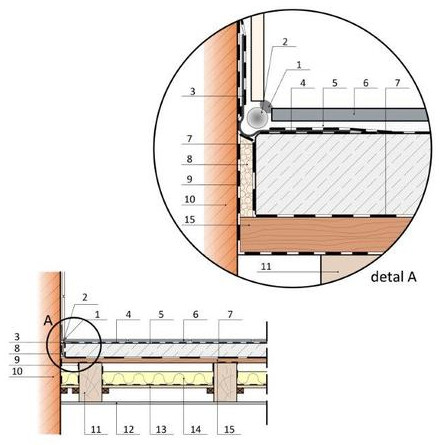

Jeżeli posadzka wykonywana jest w pomieszczeniu mokrym, pod płytkami należy bezwzględnie wykonać izolację podpłytkową z folii w płynie lub elastycznego szlamu. Przy ścianach należy wykonać dylatacje brzegowe o szerokości min. 1 cm (rys. 2).

| Rys. 2. |

Szczegółowe uszczelnienie podłogi przy ścianie. Detal A w powiększeniu

1. silikon

2. sznur dylatacyjny

3. taśma hydroband wklejona w hydroizolację

4. hydroizolacja podpłytkowa

5. klej do płytek

6. płytka podłogowa

7. folia ochronna na zakład lub klejona

8. pianka dylatacyjna

9. paroizolacja

10. mur ścienny

11. drewniana belka stropowa

12. płyta G-K na ruszcie

13. ślepy pułap

14. wełna mineralna

15. szalunek tracony

|

|

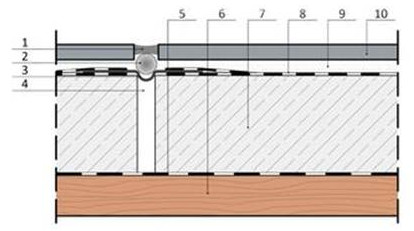

Przy większych powierzchniach pomieszczeń należy wykonać dylatacje pośrednie (strefowe). Muszą przechodzić przez całą grubość jastrychu i być odwzorowane w okładzinie. Dylatacje strefowe wykonuje się także w przypadku powierzchni o kształcie liter L lub U. Niezdylatowana powierzchnia nie może być większa niż 5x6 m, szerokość dylatacji powinna wynosić 10 mm (rys. 3).

| Rys. 3. |

Dylatacja pośrednia podkładu podłogowego

1. silikon

2. sznur dylatacyjny

3. taśma hydroband

4. przerwa dylatacyjna

5. folia ochronna na zakład lub klejona

6. szalunek tracony

7. podkład podłogowy

8. hydroizolacja podpłytkowa

9. klej do płytek

10. płytka podłogowa

|

|

[1] Fliesenverlegung auf OSB-Platten im Innenbereich, Österreichischer Fliesenverband, 2010

[2] PN-EN 300:2007. Płyty o wiórach orientowanych (OSB) -- Definicje, klasyfikacja i wymagania techniczne